導入事例九州柳河精機株式会社様

九州柳河精機株式会社

200メートルの塗装ラインをリアルタイム管理し、改善サイクルを加速させた事例

カイゼン効果

手書きでの記録作業は煩雑で、情報を得るためには 現場まで出向いて日報を確認する必要があった

タブレットやPCで情報が手軽に入力できるように なり、すぐに他部門にも共有される仕組みに

前工程から流れてくる部品の事前把握が難しく、作業の準備に影響していた

1部品毎に即登録し、進捗をリアルタイムに把握可能に

効率指標が活用されず改善活動に結びつかなかった

KPIをグラフにして「見える化」したことで ハンガー効率・作業効率がすぐに改善!

-

管理部 右田光利 氏

-

ITプロジェクト 北川 義久 氏

-

製造部 小林 正憲 氏

-

機械I課 橋本 保徳 氏

-

工機課 有働明美 氏

200メートルの塗装ラインの「今この瞬間」を把握。リアルタイム管理が現場を変える。

熊本県菊池市の九州柳河精機株式会社は、1976年創業の自動車部品メーカー。

アルミの鋳造から塗装・組み立てまでを自社で担う一貫体制を強みに、来年で50周年を迎える。

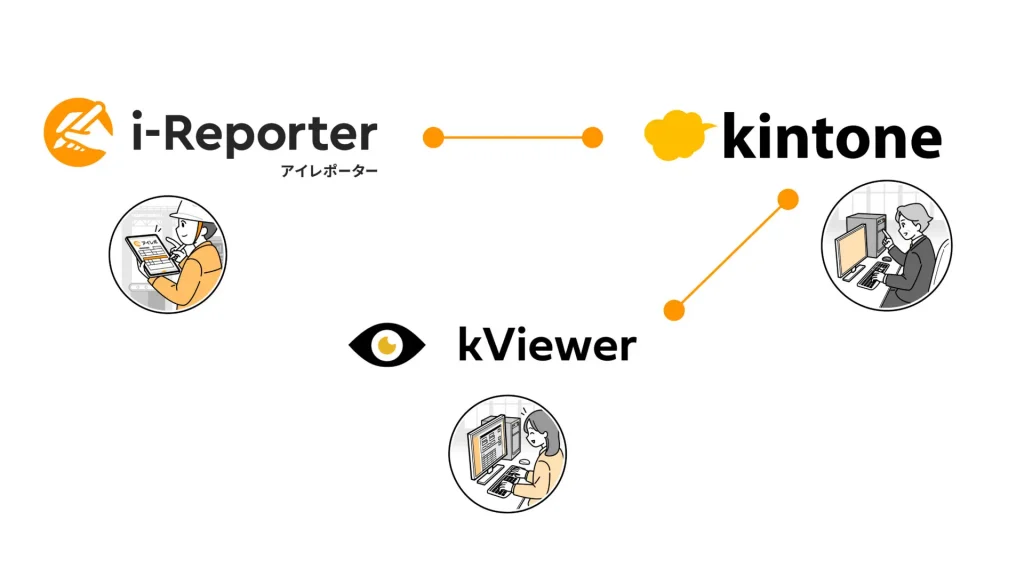

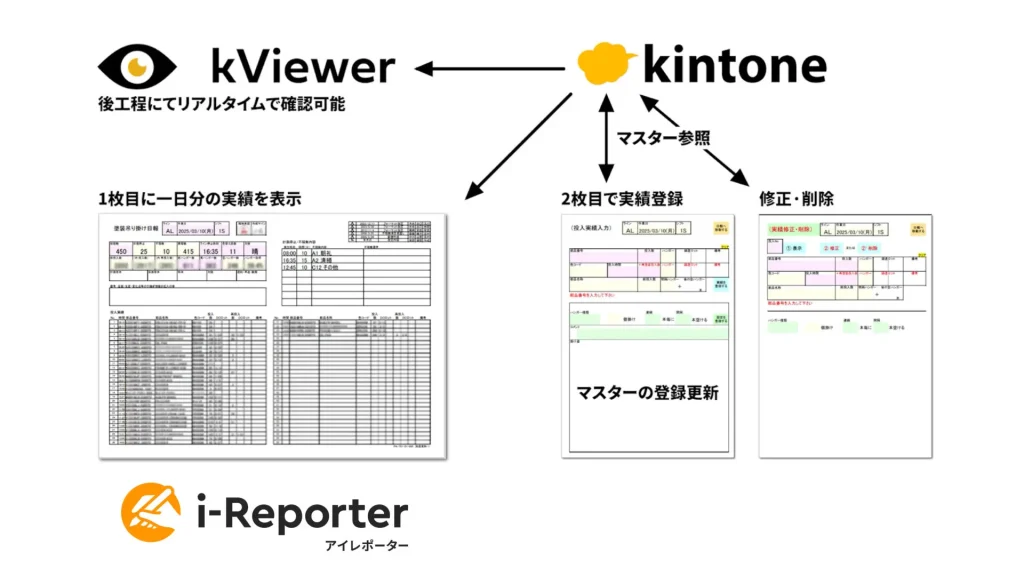

2021年にi-Reporterを導入し、kintone、kViewerとの3システム連携を構築したことにより、

- 作業日報のデジタル化:約190ラインの作業日報をiPadで入力し、リアルタイムで情報共有

- 変化点管理板の効率化:複数部署の変化点管理板を一画面で確認可能

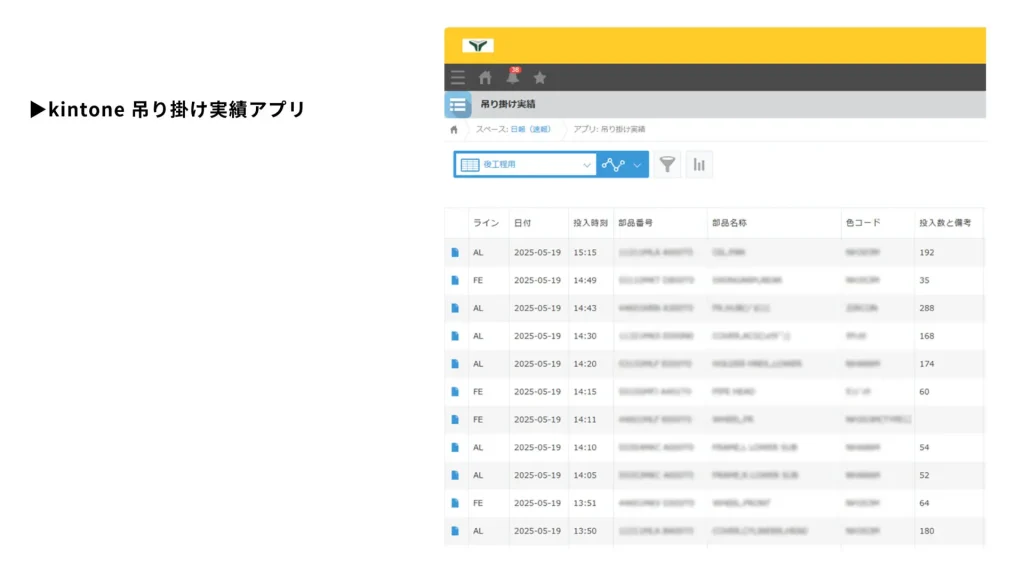

- 塗装吊り掛け作業のリアルタイム管理:全長200メートルの塗装ラインの進捗を即座に把握

- 購買備品払い出し業務の改善:月次集計の手間がゼロ、リアルタイムな予算と在庫管理を実現

を実現。

中でも200メートルに及ぶ塗装吊り掛けラインでは、作業ごとに即時データを共有できるようになり、管理者・次工程・現場が同じ「今」を把握できる環境を実現した。ハンガー効率や作業効率をKPIとして可視化することで、改善サイクルも飛躍的に加速している。

※本記事では「塗装吊り掛けライン」のカイゼン事例を特集しております。

会社概要

九州柳河精機株式会社は、熊本県菊池市に本社を構える自動車部品メーカーで、1976年(昭和51年)の創業以来、アルミのカバー、部品、機能部品やホイルといった重要保安部品の製造を行っている。来年50周年を迎える同社の強みは、アルミの鋳造から加工、塗装、組み立てまでを一貫して自社で対応できる生産体制にある。

これまで多くの自動車メーカーと取引を重ね、高い品質と技術力を評価されてきた。創業当初は主に2輪部品を生産していたが、近年ではハイブリッド車や電動化といった次世代モビリティへの対応にも力を入れており、新たなニーズにも応えられる体制を整えている。

2002年に本田技研工業と共同開発した溶接可能なダイカスト中空フレームは、当社を代表する製品の一つで、世界的に見ても希少な技術を有しており、同社の技術力の象徴となっている。

i-Reporter、kintone、kViewerの連携について

工場のデジタル化を進めるにあたり、電子日報、BIツール、IoTなど、さまざまなツールの費用対効果を検証した結果、最も効果の見込めたi-Reporterを2021年に導入した。ほぼ同時期に、それまで使用していたグループウェアのNotesをGaroonに移行している。

当時のkintoneデータベースは、見るだけの人が大半だったため、全員分のkintoneを用意する代わりに、閲覧はkViewerを導入した。i-Reporterは承認された日報をkintoneシステムに登録する運用をしていたが、承認前の速報値でもよいからすぐに見たいという要望があったため、自動出力されたCSVを15分おきにkintoneと連携して、kViewerで閲覧できる仕組みを構築したところから、3製品の連携は始まっている。

ツールを現場に使ってもらうための工夫

複数のシステムを現場担当者に使ってもらう際、見る場所も複数に分かれることで困惑する可能性があるため、以下の工夫を行っている。

作業日報を承認する方には、kintone、ConMas Managerを操作してもらっているが、それ以外の方の入り口はGaroonとし、その中にkViewerで作った作業実績一覧、稼働率、グラフなどのリンクを集めたポータル画面を準備している。

工夫としては、kintoneやkViewerなどの言葉は使用せずにGaroonで通じるようにしている。また、kintoneの実績データの中には、帳票IDを組み込んだリンクを準備することで、すぐにi-Reporterの帳票へ飛べるようにしている。

i-Reporterの特徴的な使い方について

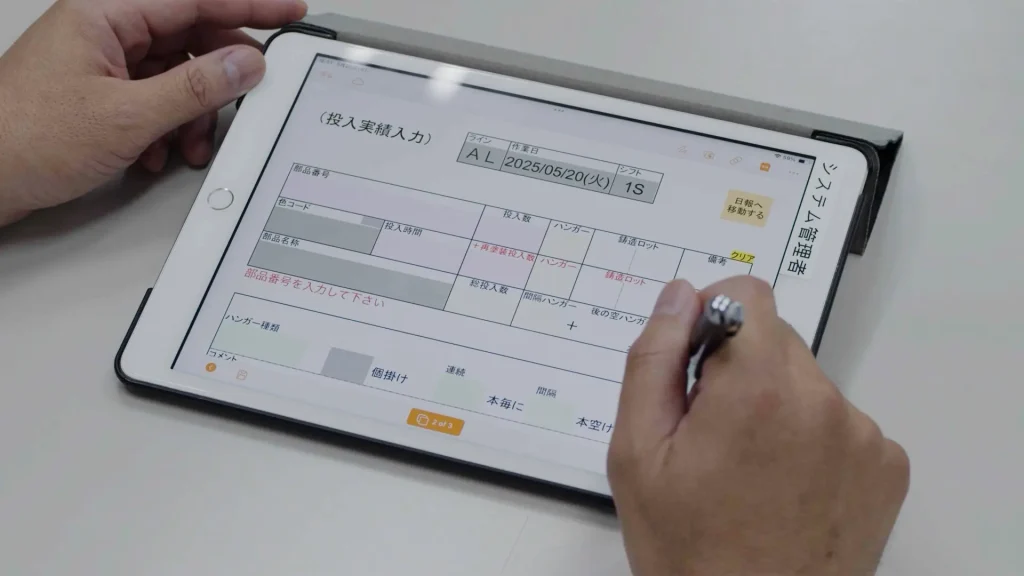

通常の帳票保存とは別に、i-Reporterをkintoneの入力インターフェースとして活用している。i-Reporterでは、現場で撮影した画像の解像度を事前に調整したり、ファイル名を指定することができるので、kintoneに保存するなどの業務に最適化した使い方を実現した。

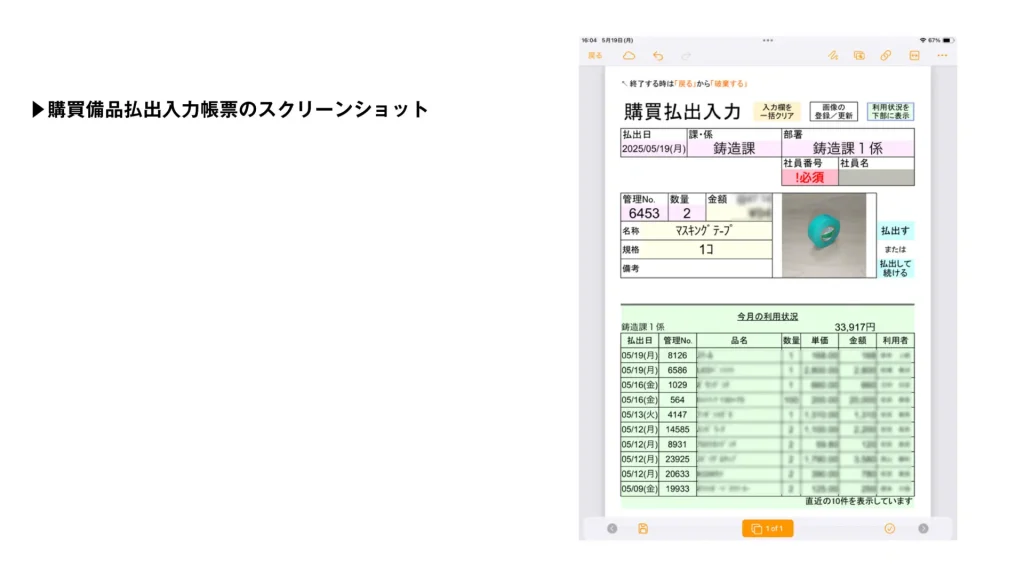

例えば購買の払い出し実績では、kintoneから備品の名称・単価・画像といった情報をi-Reporter帳票上に呼び出した後、数量などを入力して、kintoneに保存する。

その後に一回クリアをすることで、単純な入力インターフェースとしての仕様となり、i-Reporter帳票自体の保存は行っていない。

200メートル塗装ラインの「リアルタイム見える化」で現場改善

KPI活用で作業効率も大幅向上

紙日報・現場移動の手間がゼロに

リアルタイム入力で情報共有が即時化

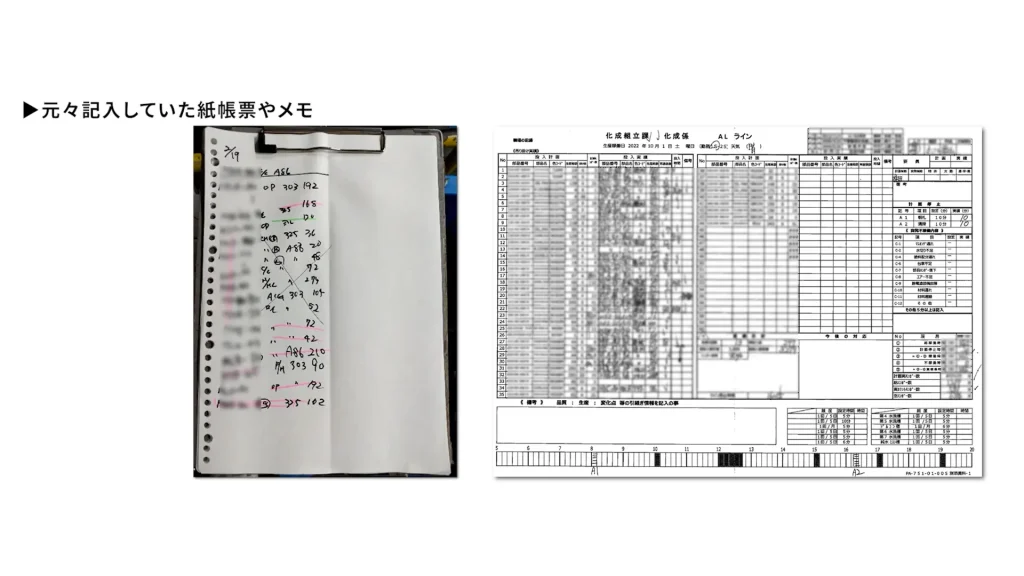

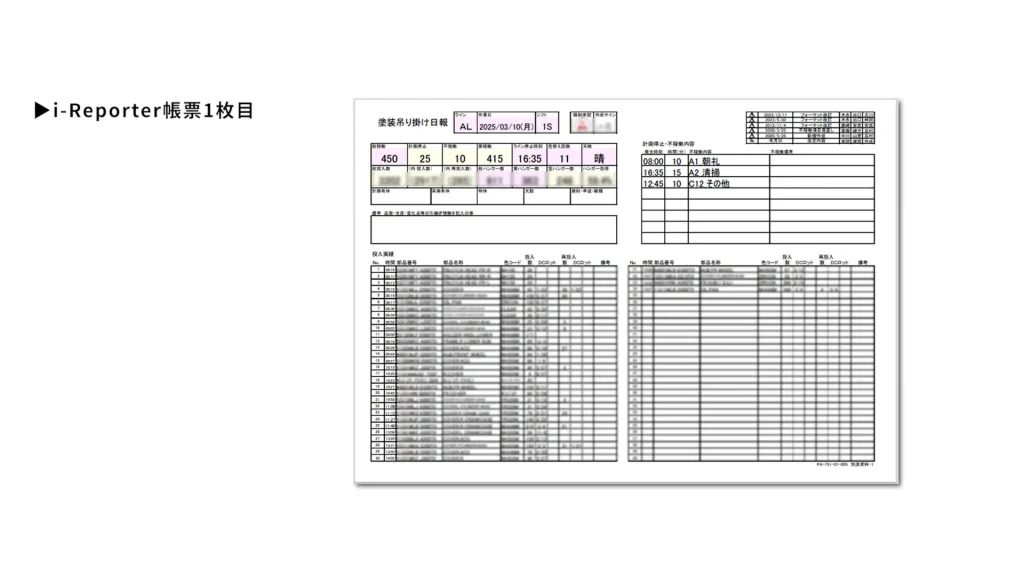

塗装ラインの先頭である吊り掛けラインでは、従来は紙の日報を用いており、1種類の部品ごとに手書きしていた。コンベアの後工程にあたるマスキング、検査などの担当者は、吊り掛け状況の確認に先頭まで足を運び、メモを取って戻るという作業が発生していた。また、ハンガー効率などの情報も管理者に共有されるまで時間がかかり、改善活動に活かしきれていないという課題があった。

北川氏:「以前は紙の日報を使っていて、作業が終わるたびに手書きで記録していました。1日で数十種類の部品の作業実績がありますので、入力にも時間がかかり、情報共有にも時間がかかっていました」

と当時を振り返る。

さらに、塗装吊り掛け作業は全長200メートルにも及ぶラインで行われており、1日の中で多くの部品が次々と投入される。どの部品がどのタイミングで流れてくるのか、現場での把握が難しく、次工程の準備や段取りにも影響が出ていた。

導入後の変化

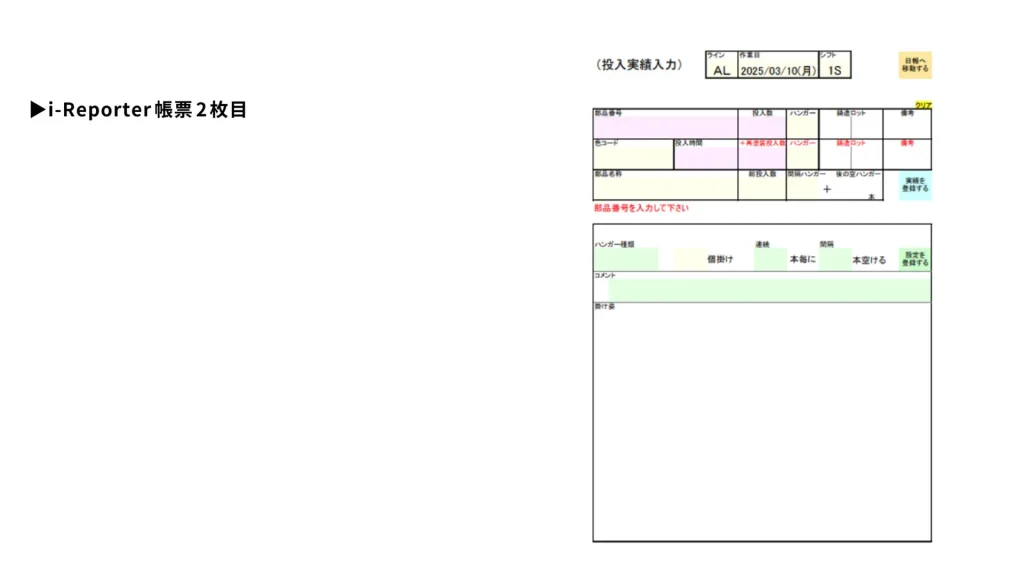

i-Reporter導入後、塗装吊り掛け作業の日報は、1日分を1つの帳票としてまとめるのではなく、1作業ごとにリアルタイムで入力・登録する運用に切り替えた。これにより、現場で作業が完了したタイミングで即座にデータがkintoneに連携され、管理者や次工程の担当者が「今、どの部品がどこまで進んでいるか」を即時に把握できるようになった。

タブレットやPCから直接入力できるようになり、帳票は3枚構成(1枚目:全体まとめ、2枚目:部品ごとの入力、3枚目:修正用画面)で運用されている。

帳票の1枚目は全体のまとめで、従来の紙日報と同様、1日分が把握できるレイアウトにしている。i-Reporterで入力するのは日付やライン名、担当者、作業開始・終了時刻などで、帳票下部の作業実績はkintoneより取得される。

2枚目は部品ごとの詳細入力。マスターから部品を選択後、時刻や数量などと一緒に1つのレコードとしてkintoneに書き込み、同時に1日分の実績をkintoneから取得し1枚目に展開している。

3枚目は修正用画面で、入力ミスや追加情報があった場合に現場で即時修正できる仕組みだ。

北川氏:「部品やハンガーの情報はマスターから選ぶだけなので、入力ミスが減りました。」

kintoneの部品マスターにハンガーの種類、掛け姿の写真、コメントを用意し、一部は現場で自由に登録・編集できるようにした。

北川氏:「写真やコメントなど、作業マニュアルを補佐する情報があると便利だろうなと用意しました。将来的に新人が作業する際に役に立ってくれると期待しています」

入力された実績はkintoneに1件ずつ連携され、管理者や現場担当者がリアルタイムで状況を把握できるようになっている。

1作業ごとに即時データ連携

現場・管理者・次工程が「今」を把握

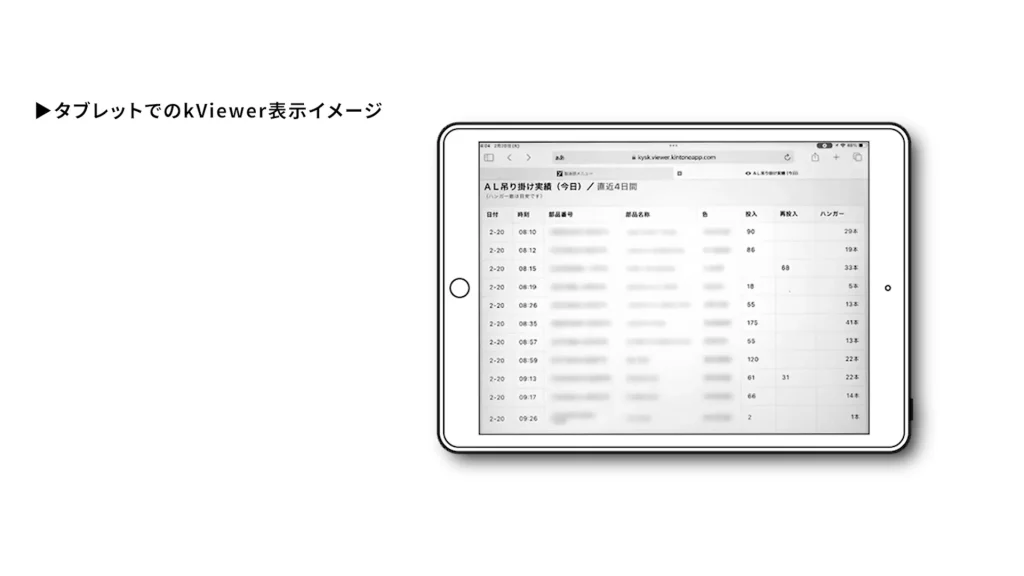

また、kViewerでハンガー効率などのKPIを即日グラフ化・可視化し、管理者による改善サイクルを高速化。吊り掛け実績のkViewerは後工程の担当者が手元のiPadで確認することができるので、作業準備や段取りにかかる時間を短縮できた。

北川氏:「以前は、次にどの部品が流れてくるか分からず、現場まで見に行っていましたが、今はkViewerで一覧を見れば一目で分かります。改善後に担当者が喜んでくれた時は本当に嬉しかったです」

Before / Afterの具体的効果

- 日報確認のための現場移動やメモ作成の手間が大幅に削減された

- 必要な情報が手元のPCやiPadですぐに確認可能となった

- ハンガー効率をKPIとしてグラフ化し、現場改善に直結している

- 後工程担当者は「以前は、次に流れてくる部品の確認に吊り掛けラインまで見に行ってましたが、今はkViewerで必要な情報がすぐに手元で確認できるようになり、作業準備がスムーズになった」と話す

- 作業実績やKPIのデータをもとに、現場の段取りや作業手順の見直しが進み、現場全体の生産性向上につながっている

kViewerで「誰でも・どこでも」情報共有

コスト削減とセキュリティ両立の仕組み

見える化が安価に構築でき、kViewerはkintoneアカウントを持たないユーザーにも情報公開できるためコスト削減につながっている。社内PCやiPadからアクセス制限も可能で、シンプルな見える化が実現できている点が高く評価されている。

北川氏:「kViewerは、kintoneのアカウントを持っていない人でも情報を見られるので、コストを抑えつつ全員に情報共有できます。現場のPCやiPadからもアクセス制限をかけられるので、セキュリティ面でも安心です」

九州柳河精機株式会社では、現場の課題を的確に捉え、デジタルツールを柔軟に活用することで、業務効率化と現場力の向上を実現している。

今後もさらなる改善と発展が期待される。

導入企業プロフィール

九州柳河精機株式会社

- 設立:

- 1976年

- 本社所在地:

- 〒869-1205 熊本県菊池市旭志川辺1106-1

- 事業内容:

- 事業内容 輸送用機械器具製造業

主力製品 二輪車、四輪車向けアルミダイカスト部品

上記のレビューは、ITreview(https://www.itreview.jp/products/i-reporter/reviews)より引用しています。

※ITreviewは実名・企業登録制のレビュー投稿サイトで、現場担当者の生の声が数多く掲載されております。