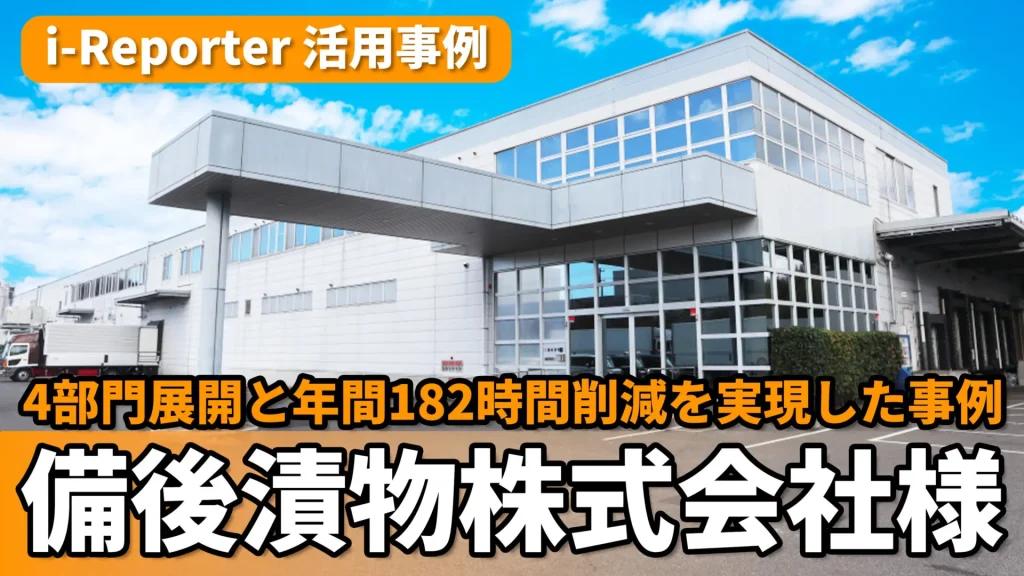

導入事例備後漬物株式会社様

備後漬物株式会社

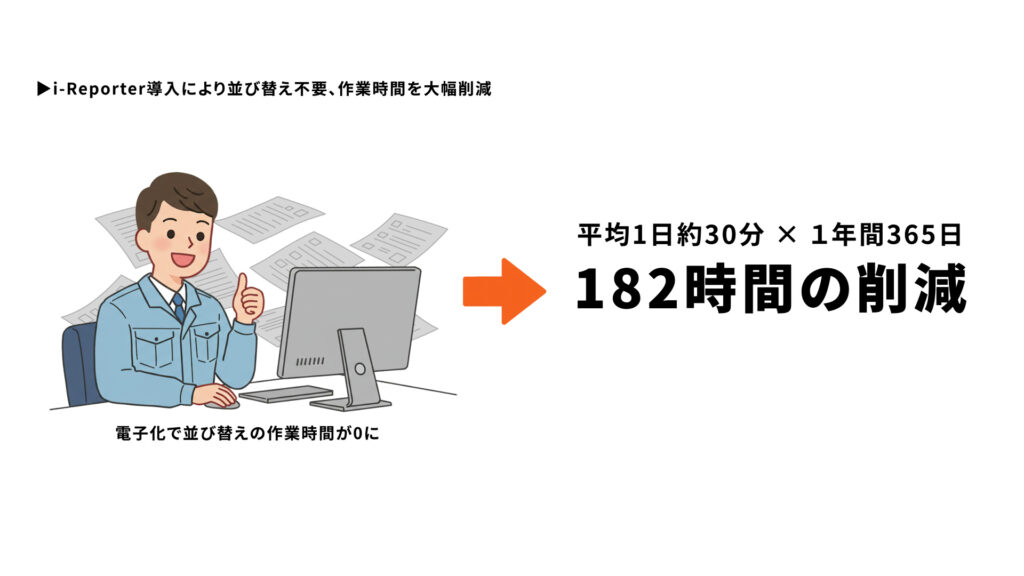

食品製造業の製造記録と品質管理帳票を電子化し、わずか1年で4部門展開と年間182時間削減を実現した事例

カイゼン効果

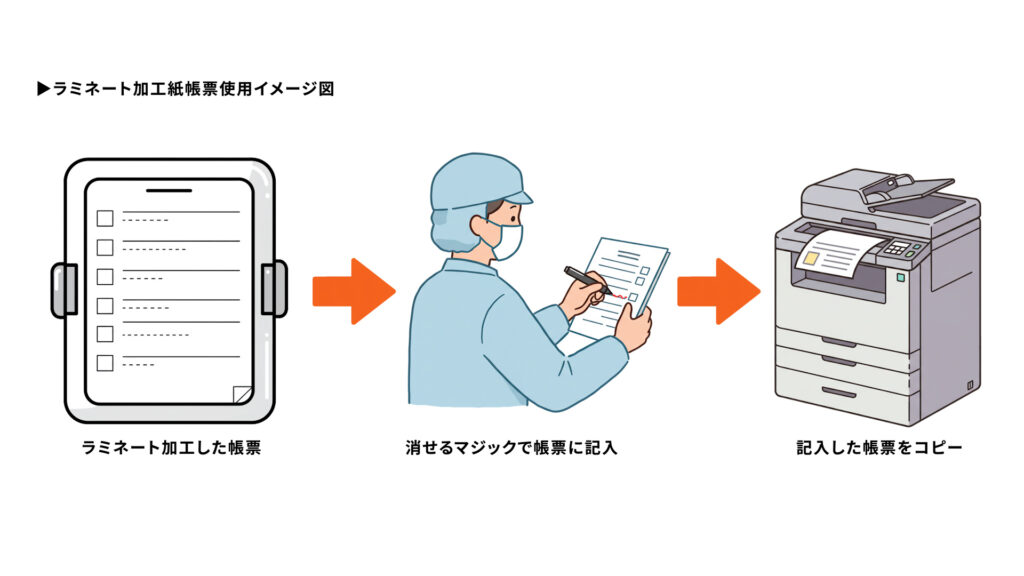

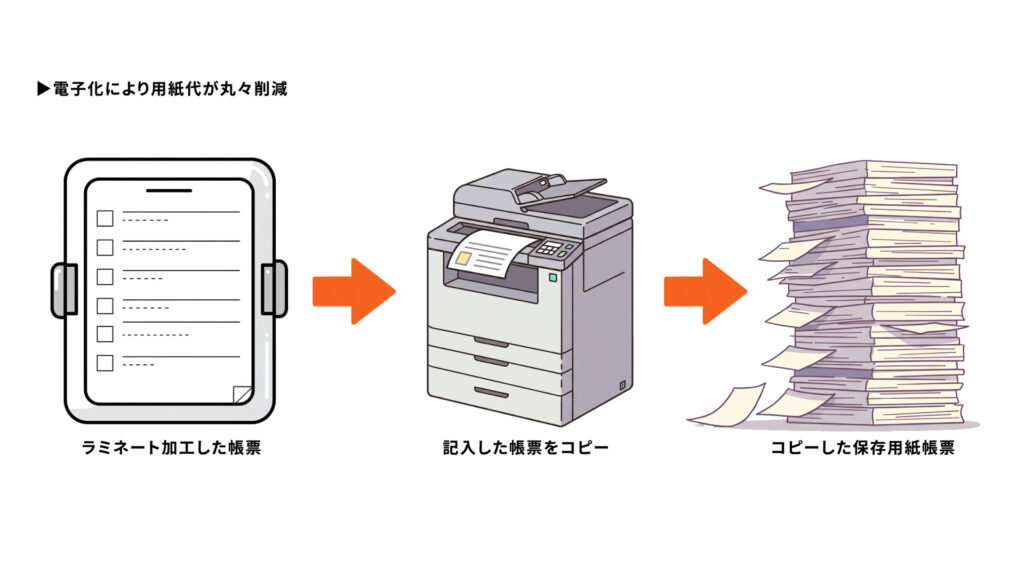

各ラインから提出される製造記録を、事務所スタッフが日付ごとに分類・並び替えする作業に1日30分を要していた。さらに、ラミネート帳票に書いた記録を1枚1枚コピー機でコピーして保管する作業も発生していた。

データで提出されるようになり、並び替え作業とコピー作業が全て不要に。1日30分×365日で、年間約182時間(約23営業日分)の工数削減を実現。コピー用紙代も削減。

ラミネート帳票に消せるマジックで記入し、コピーを取ってから原本を消して使い回す運用だった。コピーを取り忘れると記録が失われる。

送信ボタンを押すだけで自動的にデータが保存され、紛失リスクが完全にゼロに。押し忘れてもタブレット内にデータが残るため、記録が失われることがなくなった。

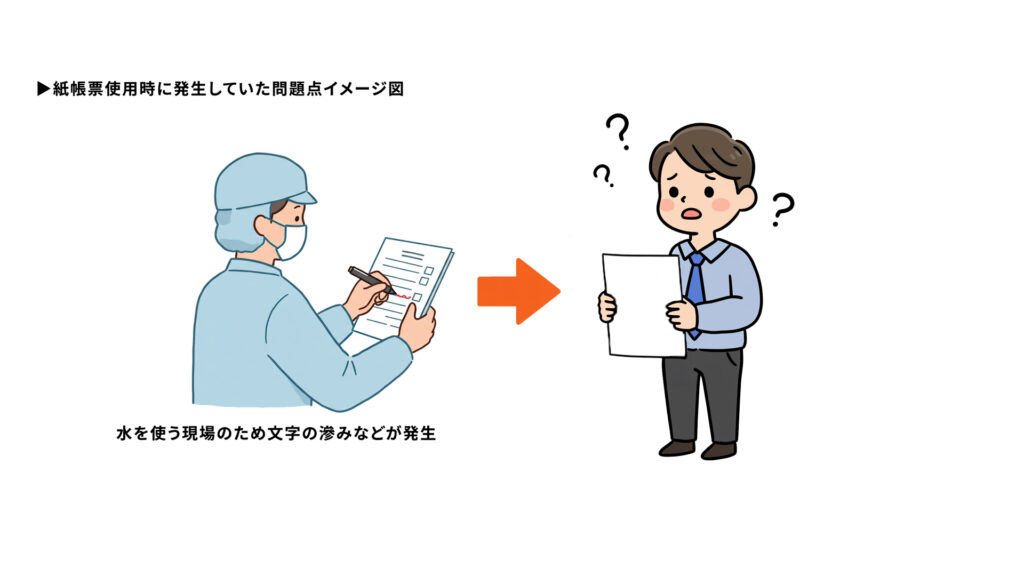

手書きの記録は、筆跡のクセが強い字もあり読み取りが困難だった。例えば数字の「1」が「7」に見えるなど、記録の正確性に影響が出ていた。

プルダウン選択や数字入力で統一され、誰が入力しても正確な記録が残るようになり、外国人スタッフでも問題なく帳票記入を担当できるようになった。

外部機関の監査時にトレーサビリティ資料の提示を求められると、事務所まで紙の記録を取りに行く必要があった。紛失していた場合は、急いで生産現場を探すこともあった。

パソコンがあればその場で即座に検索・提示できるようになった。移動時間の短縮と紛失リスクの回避を同時に実現。

-

生産本部 本社工場 副工場長 村上 友孝

-

管理本部 DX推進室 谷本 亜依

-

管理本部 DX推進室 彌重 昭寛

-

品質管理部 岡野 紗季

-

生産本部 生産管理部 営繕・設備保全課 西川 亮輔

「紙からの脱却」で生まれた新たな価値。

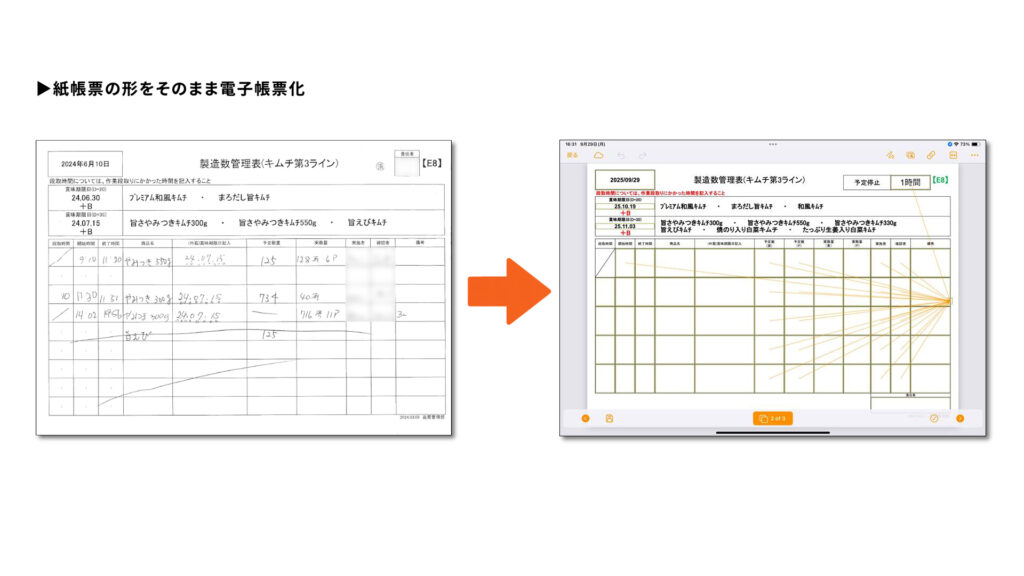

紙帳票レイアウトを維持したまま実現した現場主導のDX

広島県福山市の備後漬物株式会社は、1946年(昭和21年)創業の食品メーカー。漬物業界のリーディングカンパニーとして、日本人の味覚に合った商品開発を続けている。本社工場と関東工場の2拠点で製造を行い、関東・関西・九州に営業拠点を持つ。多くの外国人スタッフも活躍している同社では、2024年にi-Reporterを導入し、

- 製造部・品質管理部での記録管理: 製造数管理表、賞味期限印字確認表などをデジタル化し、年間182時間の工数削減

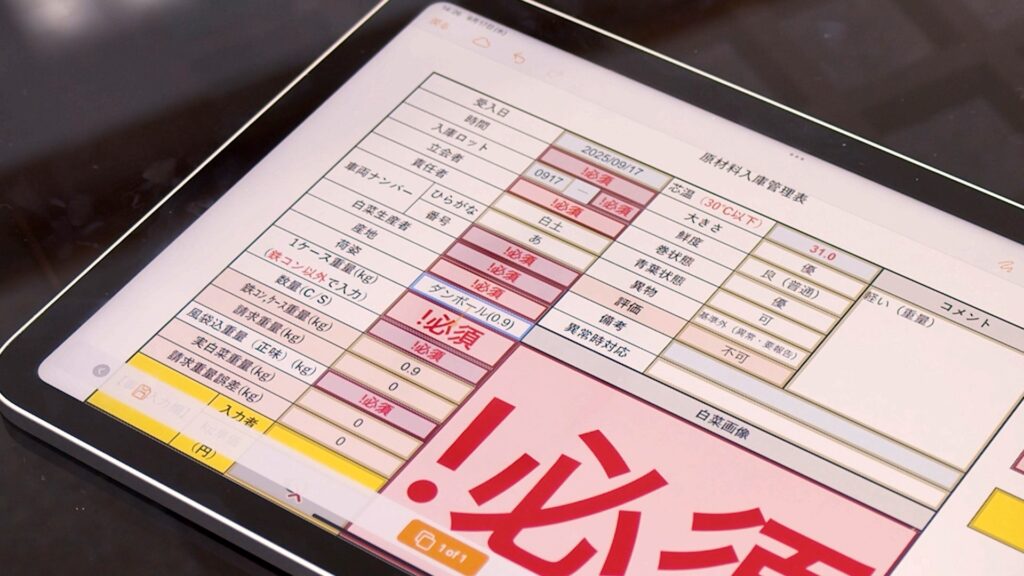

- 購買部での品質評価: 白菜受け入れ時に画像と評価点数を記録し、農家へのフィードバックに活用

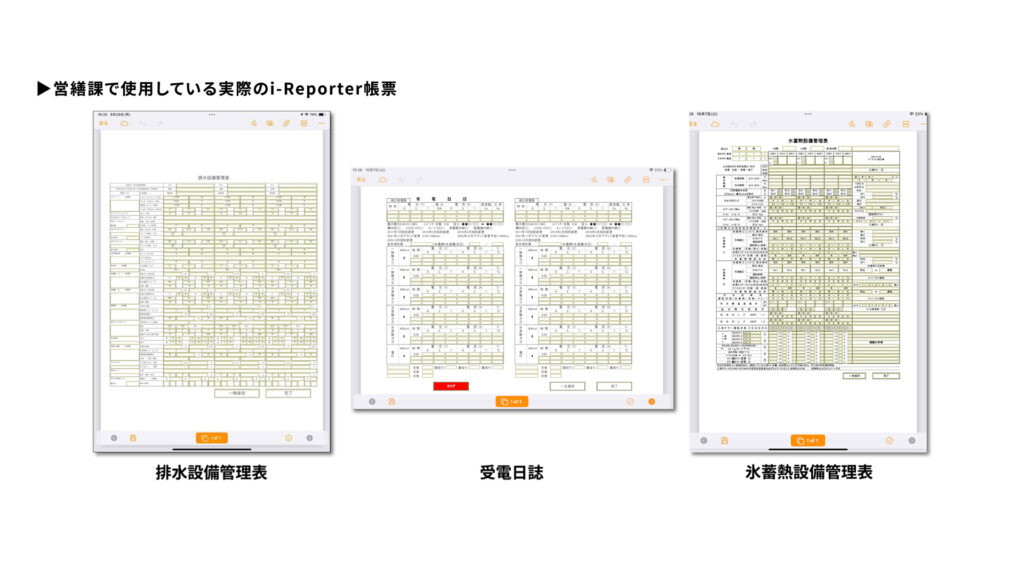

- 営繕課での設備点検: 排水処理施設、受電設備など3種の帳票をデジタル化し、屋外点検の効率化を実現

を達成。

特に注目すべきは、既存の紙帳票レイアウトをそのまま電子化できたことで、わずか1年で生産部、品質管理部、購買部、営繕課と複数部門への横展開を実現した点だ。DX推進室と各部署の兼務者が連携し、現場主導で進めたことが成功の鍵となった。

会社概要

漬物業界のリーディングカンパニーとして伝統と革新を融合

備後漬物株式会社は、1946年(昭和21年)に創業し、1950年(昭和25年)に法人化された食品メーカーである。日本人の味覚に合った商品作りを追求し、現在では漬物業界のリーディングカンパニーとして、漬物・キムチの製造販売を中心に事業を展開している。

生産拠点としては本社工場(広島県福山市)と関東工場の2工場を持ち、営業拠点は関東、関西、九州の3拠点を展開。常に安定した商品供給が可能な体制を整えている。

多角経営と独自の商品開発

漬物製造以外にも多角経営を推進しており、商業施設でたこ焼きを販売する「たこ風船」、冷凍食品事業の「岡本食品」、鶏卵加工事業の「福山コープ」をグループ企業として展開している。

同社の製品の強みは、日本人の味覚に合った商品開発にある。最初に展開した「和風キムチ」は、当時主流だった韓国風キムチに対し、子供から大人まで食べられるよう辛さと酸っぱさを抑えたもので、同社の成長のきっかけとなった商品だ。日本が出汁の文化であることから、旨味やコクを加えた商品作りが同社の強みとなっている。

また、少子高齢化という時代のニーズに合わせ、健康志向に特化した「たっぷり生姜入り白菜キムチ」や、少量化した「小分けパック」にも力を入れている。

品質管理体制の徹底

品質管理面では、本社工場と関東工場で食品安全マネジメントシステムFSSC 22000を取得。この品質基準に基づいた製造工程により、安定した品質の商品を提供できる体制を整えている。

企業理念として「食を通じて家庭に幸せと感動をお届けする」を掲げ、「美味しいをずっとそばに」をスローガンに、伝統と革新を融合させた物作りに取り組んでいる。

紙帳票運用の限界と現場の困りごと

水、外国人スタッフ、記入漏れ。複合的な課題を抱える現場

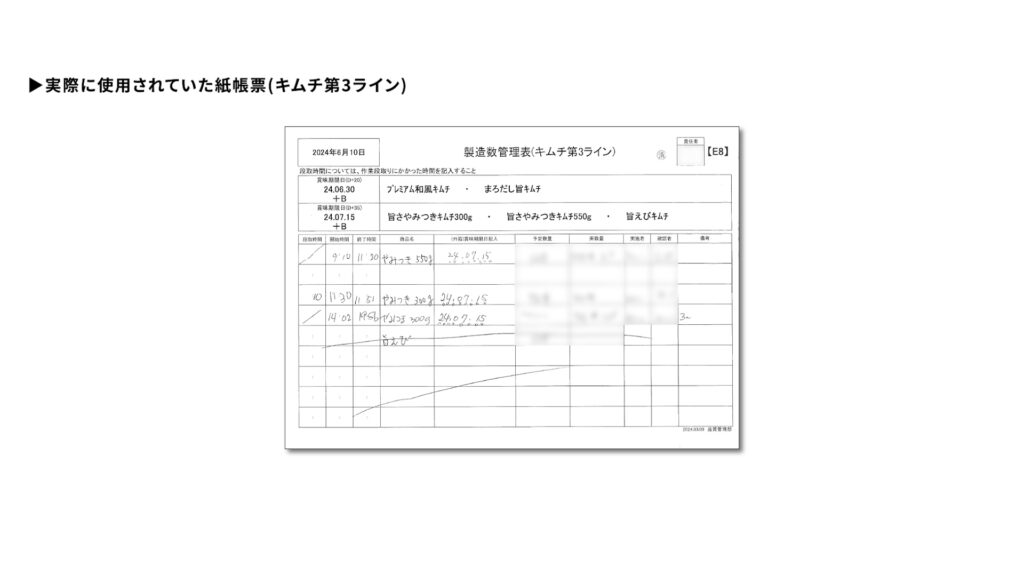

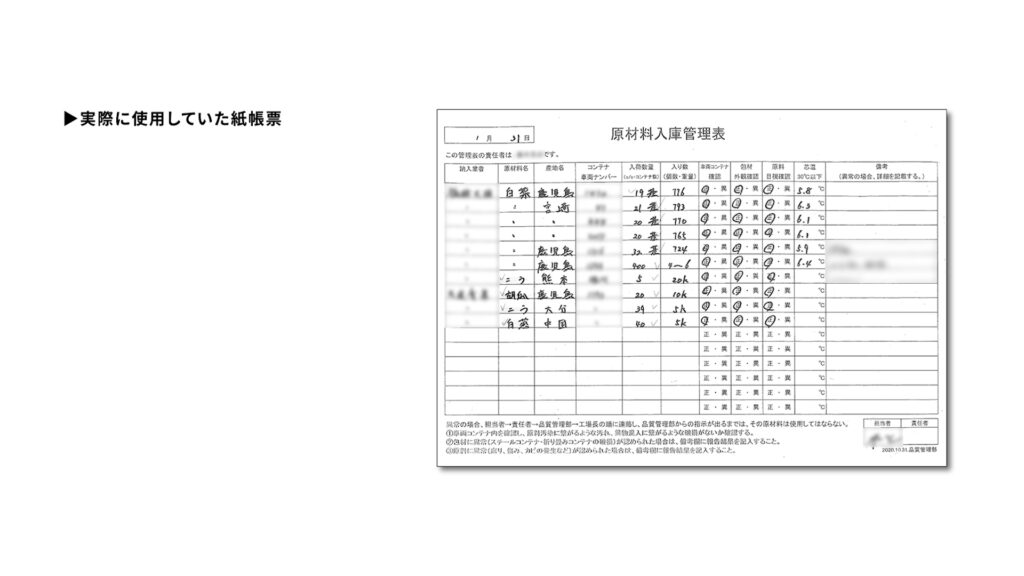

i-Reporter導入前、備後漬物では紙帳票による記録管理を行っていたが、複数の課題を抱えていた。

DX推進室の谷本氏は当時の状況をこう振り返る。

「現場では製造記録を紙に記入していたのですが、水が多い環境のため、紙の取り扱いが難しいという課題がありました」

この課題に対し、同社では紙を印刷したものをラミネート加工し、消せるマジックで書き込み、その後1枚1枚コピーを取るという運用を行っていた。ラミネートを消して使い回すため、コピーの取りミスやマジックのインク滲みにより文字が判読できないことがあり、生産現場から改善の声が上がっていた。

DX推進室の彌重氏は、「ラミネート帳票にマジックで書くとインクがにじんで文字が判読できないことがあり、生産現場から改善の声が上がっていました」と語る。

外国人スタッフの筆跡問題と記録の統一性

同社では多くの外国人スタッフが業務に従事しており、手書き記録には特有の課題があった。

営繕課の西川氏は、「紙帳票では個人の筆跡の違いが大きく、見間違いが発生して帳票のミスが起きることがありました」と説明する。

谷本氏も、「外国人の方は手書きで日本語を書くことに不慣れな方もおり、書いていただいた内容の読み取りが難しいことがありました」と当時の課題を語る。

例えば、数字の「1」が「7」に見えるといったケースもあり、記録の正確性に影響を与えていた。

記入漏れと紛失のリスク

記入漏れや記録の紛失も深刻な問題だった。

谷本氏は、「記録する際に必須項目が抜けてしまったり、記入欄がずれていることに気付かないまま提出してしまうことが多発していました」と振り返る。

さらに、記入ミスが発覚するのは1日の記録が終わった夕方、事務所でチェックするタイミングだった。そのため、現場に戻って確認する必要があり、すでに作業が終了していることも多く、当時現場にいた人を探して確認するという手間が発生していた。

品質管理部の岡野氏は紙記録の紛失リスクの深刻さを語る。

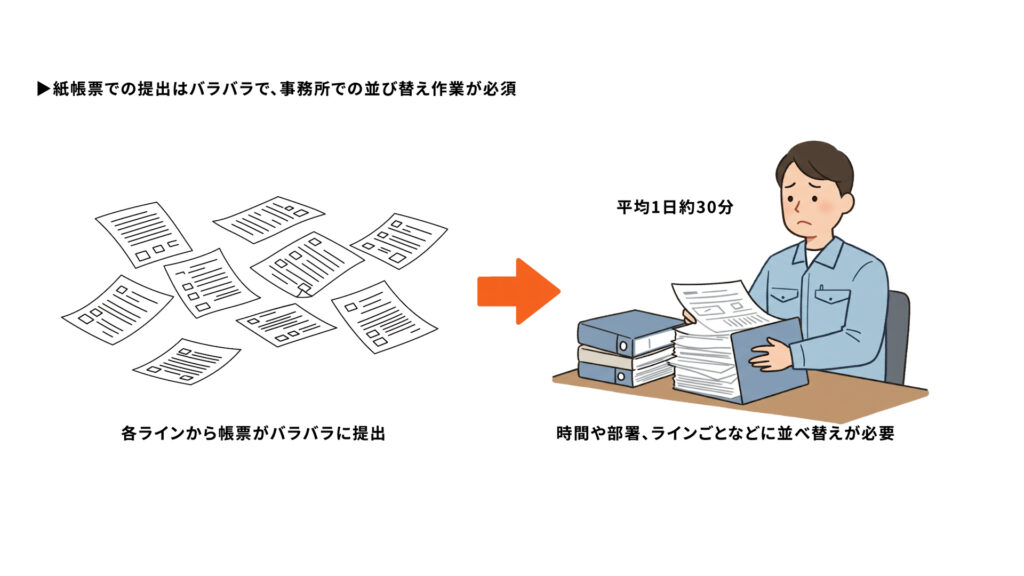

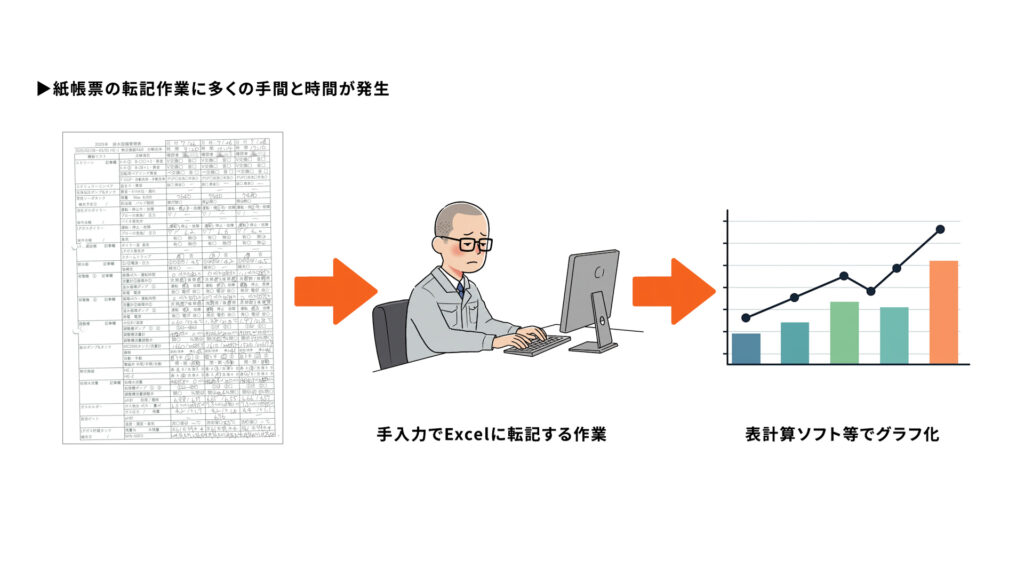

集計作業と保管の手間

記録の集計と保管にも大きな手間がかかっていた。

岡野氏によると、「各ラインからバラバラに提出される製造記録を、事務所スタッフが日付ごとに分類・並び替える作業に1日30分ほどかかっていました」という。

この並び替え作業は365日行われるため、年間で約182時間もの工数がかかっていた計算になる。

さらに、ラミネート帳票への記入後は毎回コピー機でコピーして記録を残していたため、用紙代も継続的に発生していた。

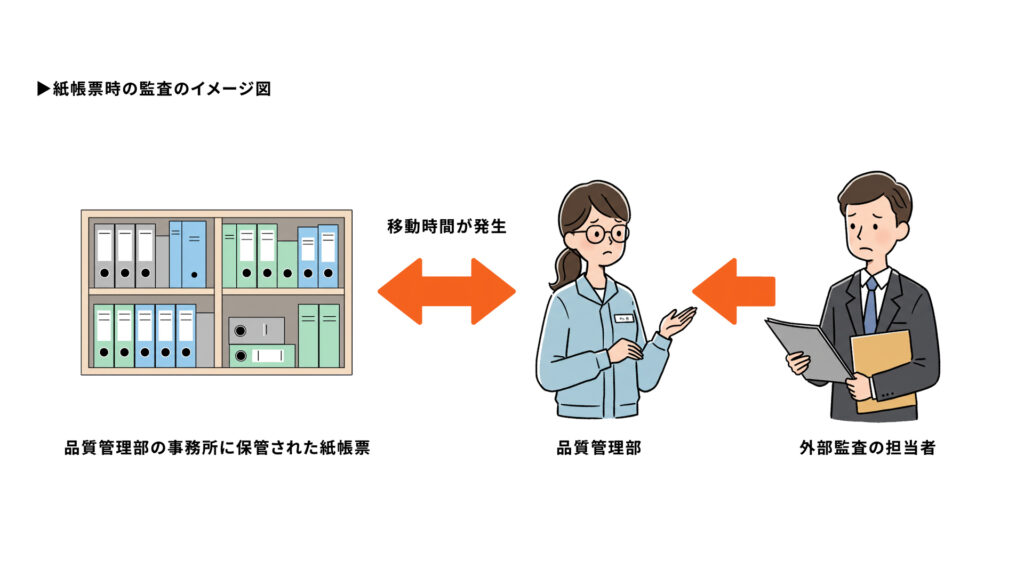

監査対応の課題

外部機関の監査時にも課題があった。品質管理部では、トレーサビリティ資料を提出する際、紙のデータを事務所に保管しており、取りに行く移動時間や紛失のリスクがあった。

岡野氏は、「監査時にトレース資料の提示を求められると、事務所まで取りに行く必要があり、移動時間がかかりました。紛失していて見つからないときは、急いで生産現場を探すこともありました」と当時の苦労を語る。

i-Reporter導入の決め手は、

既存レイアウトを維持した電子化と現場の使いやすさ

複数ツールとの比較検討

DX推進を検討する中で、同社は複数のツールを比較検討した。

谷本氏は、「複数の業者さんを比較させていただいて」と語る。その中で、i-Reporterを選んだ最大の理由は、既存の紙帳票レイアウトをそのまま電子化できる点だった。

「トレース帳票はそのままの状態で残す必要がありますし、レイアウトが大きく変わると現場の方に開発に深く関わっていただく必要があり、このスピード感で進めることが難しくなります。また毎月の費用が発生するので、できるだけ早く運用に乗せたいという考えから、この形を選びました」(谷本氏)

現場のスムーズな移行と教育負荷の抑制

岡野氏は、現場の状況を踏まえた導入判断について次のように語る。

現場ではベテラン従業員が多く、新しい仕組みを導入すると習熟に時間がかかるうえ、

操作ミスのリスクも高まります。できるだけ現場の負担を軽減したいと考えていました

紙帳票と同じレイアウトを維持することで、現場への教育コストを最小限に抑えることができた。

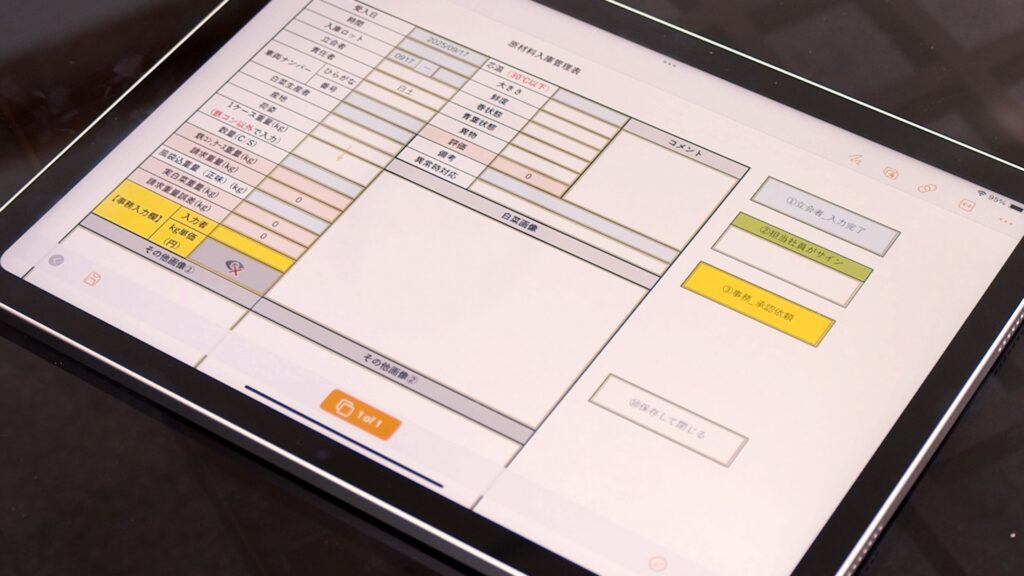

外国人スタッフでも使いやすいタブレット操作

外国人スタッフが多い現場では、タブレット操作の方が受け入れられやすいという発見もあった。

谷本氏は、「最近はスマートフォンを使う方が多く、タブレット入力に慣れている方が多いです。海外の方は手書きで日本語を書くよりも、タブレットでプルダウン選択する方が使いやすく、すぐに慣れていただけました」と語る。

西川氏も同様に、「iPadは世界中で認知されているツールなので、触れること自体に抵抗はありません。むしろ日本人の年配の方の方が抵抗があり、海外の方の方が説明すると受け入れてもらいやすいです」と述べている。

実際、多くの外国人スタッフが従事する同社において、プルダウン選択や数字入力で記録できることは、正確な情報を記録する上で非常に重要な要素となった。

生産本部 本社工場 副工場長の村上氏は、「外国人スタッフでも帳票を担当できるようになりました。漢字を書くのは難しくても、選択したり読むことはできるので、多様化の時代には電子化は非常に意味があると感じています」と、デジタル化の効果を実感している。

現場主導のDX推進体制が成功の鍵

DX推進室と各部署の兼務者による連携

備後漬物のDX推進が成功した背景には、組織体制の工夫があった。

谷本氏は、「当社ではDX推進室に主務メンバーが4人おり、それ以外に各部署に兼務者を配置しています。生産部や品質管理部にも若手メンバーでDXを担当する方がいます」と説明する。

i-Reporter導入においても、DX推進室だけで進めるのではなく、兼務者が製品選定の段階から参加し、現場を巻き込みながら進めたという。

「i-Reporterの導入は、DX推進室だけで進めるのではなく、兼務者の2人にツール選定の段階から参加していただき、現場を巻き込みながら進めました」(谷本氏)

兼務者は現場の課題に詳しいため、「始める前から現場でどういう課題が起きそうか、どういう問題があるかを把握していたので、それぞれの得意分野を生かして進めることができました」という。

明確な役割分担が迅速な展開を実現

同社が約1年で複数部門への横展開を実現できた背景には、明確な役割分担があった。

谷本氏は、「DX推進室はプロジェクト管理と帳票開発に注力し、品質管理部はタブレットやタッチペンなど工場内への機材持ち込みの許可・確認を担当しました。生産部はパートさんや実習生への操作説明を担当し、DX推進室は一切関与していません。それぞれの役割に集中したことで、早く進めることができました」と語る。

段階的な展開と現場からのフィードバック

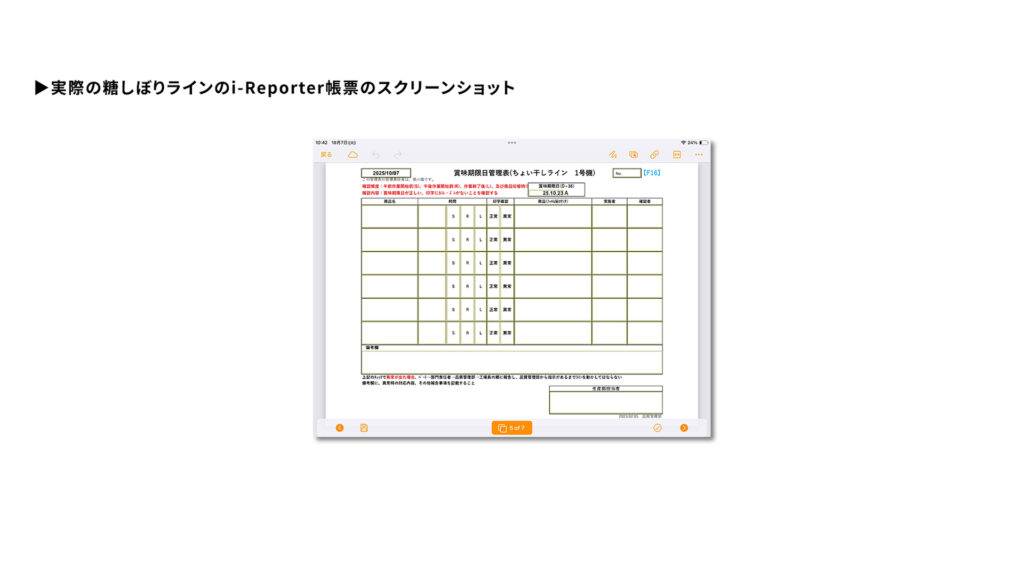

導入は段階的に進められた。最初は糖しぼりラインから運用を開始し、徐々に他のラインにも拡張していった。

谷本氏は、「最初は糖しぼりラインから運用を始め、ラインを拡張する中で改善を重ねました。当初は紙をそのまま移行しただけでしたが、現場から『商品を選択したら、その行を全部必須にしたい』といったアイデアをいただき、少しずつ機能を追加していきました。紙では難しかったことが、タブレットでは実現できました」と、現場からのフィードバックを取り入れながら改善を重ねたことを語る。

西川氏も段階的な展開の重要性を強調する。

「全工程に同時展開すると、工程ごとに入力方法が異なるため、教える側の負担が大きくなります。1ヶ所でできるようになってから水平展開する方が、失敗が少ないと考えています」

教育資料の工夫

現場への教育にも工夫があった。西川氏は、年配の日本人従業員向けに、写真を使った手順書を作成した。

「写真を撮って手順書にし、こういう流れでできますよという形で教育資料を作成しました。操作方法を視覚的に示すことで、理解しやすくしています」(西川氏)

このような地道な取り組みが、スムーズな現場展開を支えた。

製造部・品質管理部:紙紛失ゼロ、年間182時間削減を実現

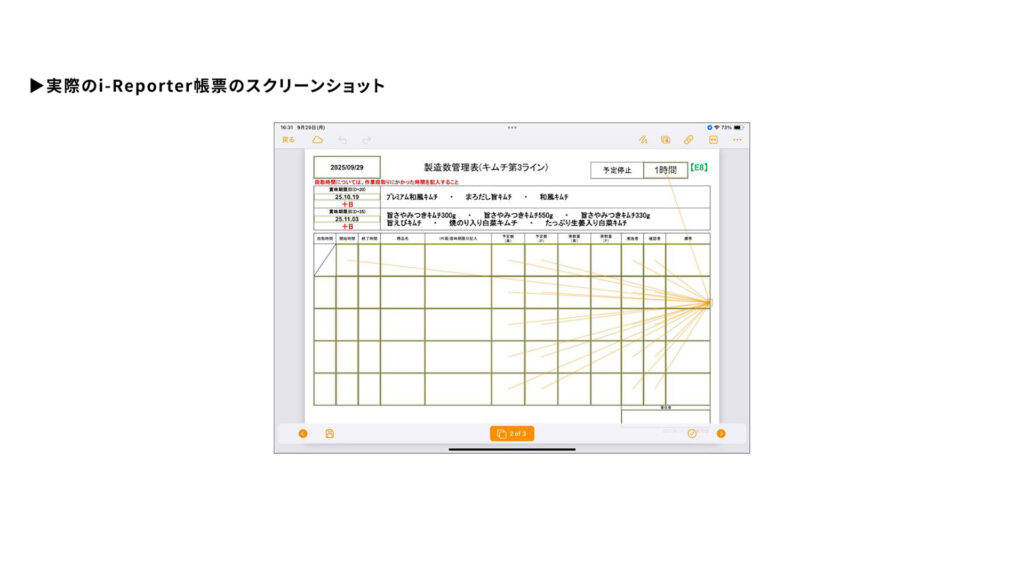

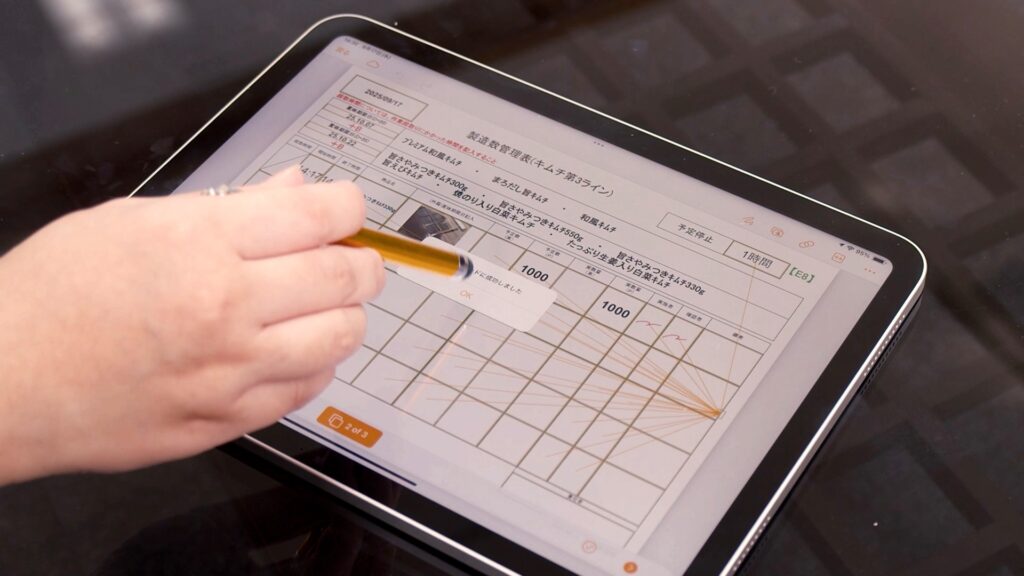

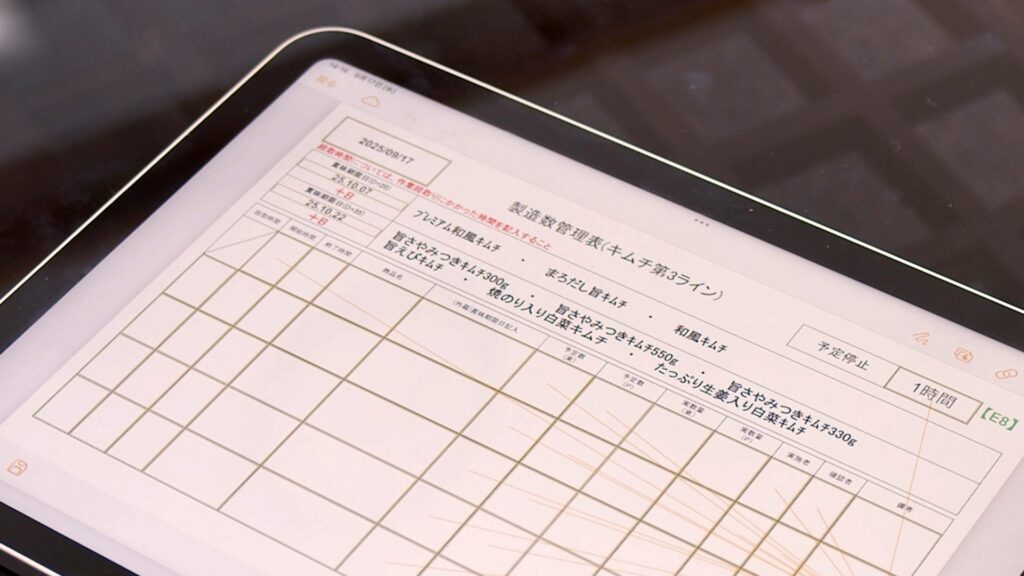

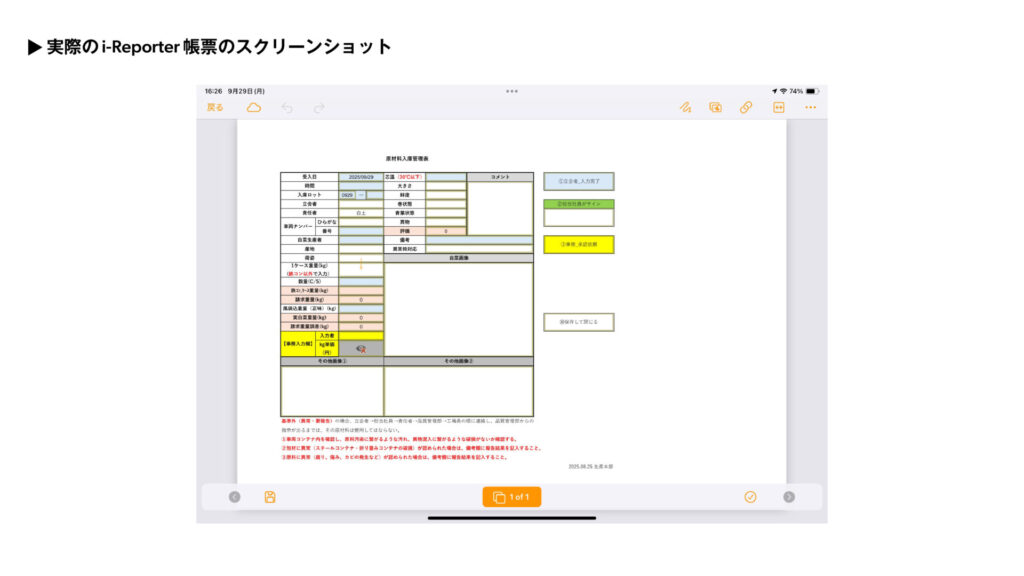

製造数管理表と賞味期限印字確認表の電子化

生産部では、製造数管理表や賞味期限印字確認表など、複数のラインで帳票を使用している。各ラインや梱包エリアごとに1帳票ずつ運用し、製造した商品、製造時間、賞味期限の印字記録、機械の設定温度などを記録している。

岡野氏は、「どの商品をいつ作ったか、賞味期限の印字が正しいか、機械の設定温度に異常がないかなど、製造における記録を残すために使用しています」と説明する。

品質管理部では、生産部が記入・提出した内容のチェックを行い、問題発生時に保管されている記録を再確認する際に利用している。

必須項目設定で記入漏れを防止

紙運用時の記入漏れ問題を解決するため、必須項目を設定した。

岡野氏は、「必須項目を設定すると、記入漏れがあれば保存時に赤く表示され、その日のうちに気付けます。記憶が新しいうちに修正できるので、トラブル時に記入漏れがあるという事態を防げます」と、必須項目設定の効果を語る。

自動保存機能でデータ消失を防止

データの消失を防ぐため、自動保存機能も工夫して実装している。

岡野氏によると、「最初はデータを誤って消してしまうことがありましたが、DX推進室が工夫してくれて、項目を入力すると一時保存される仕組みになりました。途中までのバックアップが残るので安心です」という。

谷本氏は、さらに詳しく説明する。

「予定停止や開始時間などの重要なデータは、入力時に必ずクラウドサーバーに保存するネットワークを設定しています。i-Reporter自体の自動保存機能に加え、日本語に不慣れな実習生が誤ってデータを消してしまうトラブルが発生したため、このような保存方法を採用するようになりました」

VLOOKUPによる賞味期限自動表示

帳票設計では、ExcelのVLOOKUP関数を活用した工夫もある。

谷本氏は、キムチ第3ラインの製造数管理表について、「帳票の左上に今日の日付が自動入力され、ExcelのVLOOKUP関数で各商品の賞味期限が自動表示される仕組みです」と説明する。

さらに、「商品パッケージの賞味期限がドット形式のため、VLOOKUP機能を使ってExcel側でドット形式に変換してから、i-Reporterで表示させています」という細かな配慮も施されている。

紙紛失ゼロと年間182時間の削減

i-Reporter導入により、最も大きな効果の一つが紙の紛失防止だった。

岡野氏は、「データで提出されるようになり、紛失がなくなりました。ラミネート紙を消して使い回していたときはコピーを忘れるとデータが失われましたが、今は送信ボタンを押せば終わりです。押し忘れてもタブレットにデータが残っているので安心です」と効果を実感している。

さらに、データで提出されるようになったことで、並び替え作業が不要になった。

「現場からバラバラに提出される製造記録を、事務所スタッフが日付ごとに分類・並び替えする作業に時間をかけていました。データで提出されるようになり、ひとまとめで出してもらえるので、並び替え時間が全てなくなりました。1日30分かけていた作業が削減され、365日で年間182時間ほど削減できました」(岡野氏)

監査対応の効率化

品質管理部では、外部機関の監査対応も効率化された。

岡野氏は、「監査時にトレーサビリティ資料を求められることがあります。以前は紙データを事務所に保管していたため、取りに行く移動時間がかかったり、紛失していて探すこともありました。今はパソコンがあればその場で検索して提示できるので、時間短縮とリスク回避につながっています」と語る。

ペーパーレス化によるコスト削減

記録のコピーが不要になったことで、用紙代も削減された。

岡野氏によると、「製造現場から上がってきた記録は、ラミネート帳票に書いた後、原本を消して使い回していました。1日分の記録は必ずコピー機でコピーして保管していたので、その分の用紙代がまるごとなくなりました」という。

購買部:白菜受け入れで品質評価を数値化、

農家へのフィードバックに活用

画像取り込みで品質面も記録

購買部では、原材料の受け入れ時の品質・数量確認記録にi-Reporterを活用している。特に、主原料である白菜の受け入れ時の運用が特徴的だ。

村上氏は、「電子帳票導入前は、手書き帳票でトレーサビリティのために産地や車番を記録していました。今は画像を取り込むことで、白菜の大きさやしまり具合、あおばの量といった品質面も記録しています。問題発生時にさかのぼるためだけでなく、農家さんに帳票を送って品質向上に活用してもらっています。これが今回の最も大きな改善点です」と、紙帳票では実現できなかった新たな価値創出について語る。

評価点数の自動計算

白菜受け入れ帳票には、品質を数値化する工夫が施されている。

谷本氏は、「白菜受け入れ時に使用する帳票では、届いた白菜の写真を撮り、大きさや鮮度を評価します。芯の温度が30度以下なら正常、30度を超えたら『基準違い』と表示されます。大きさや巻きの状態はプルダウンで選択でき、それぞれの状態に応じて点数が自動計算されます。いずれかの項目に『基準違い』『異常』『要報告』があると、全体評価が『不可』となる計算式をExcelのIF文で組み、i-Reporterで反映しています」と説明する。

この仕組みにより、感覚的だった品質評価が数値化され、客観的な評価が可能になった。

農家へのフィードバックで原料品質向上

評価データは農家にフィードバックされ、品質向上に活用されている。

村上氏は、「当初の目的はペーパーレス化でしたが、電子帳票を知ったときに農家へのフィードバックに使えないかとシステム担当者に提案し、導入しました」と、当初の目的を超えた活用方法を自ら提案したことを明かす。

運用開始から3~4ヶ月だが、すでに農家からの反応があるという。

「良い評価を送ると、”やりがいにつながります”と農家さんより反応をいただきます。他の農家さんの評価が良い場合、農薬や栽培方法に問題があるかもしれません。各農家で作り方が違うので、うまくいっている農家を参考にしてもらえれば、主原料の品質向上につながり、会社の利益やお客様への良い商品提供に大きく貢献できます」(村上氏)

帳票の統合と効率化

受け入れ帳票では、複数の紙帳票を1つにまとめる工夫も行われている。

村上氏は、「数枚あった帳票が一つにまとまり、枚数が減ったのも効果の一つです」と語る。

共通項目をまとめ、プルダウン選択で入力を簡略化することで、記録の効率化と正確性の向上を両立している。

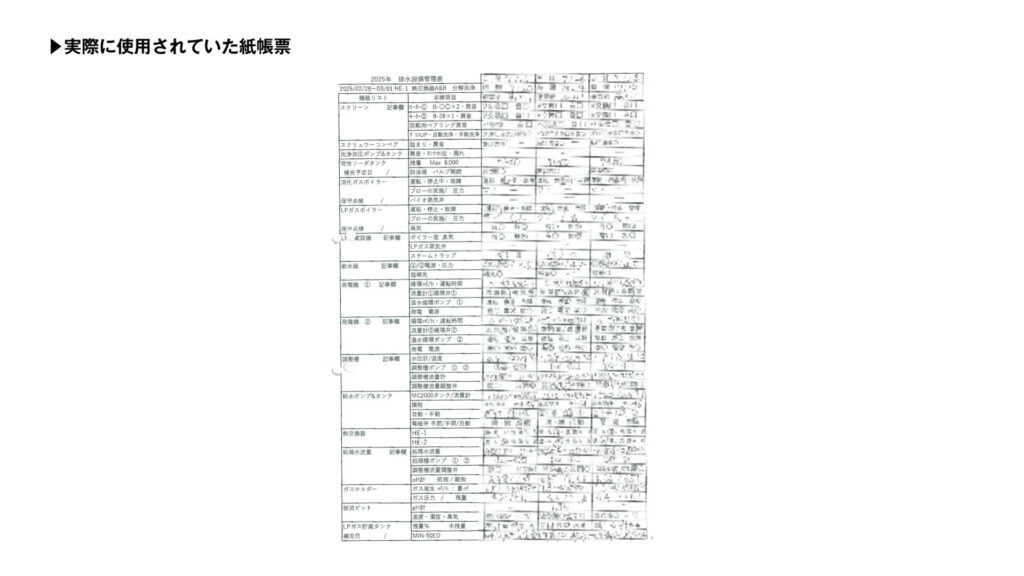

営繕課:屋外点検を効率化、CSV出力で集計作業を大幅削減

3つの設備点検帳票を運用

営繕課では、排水処理施設、受電設備、冷水処理設備の3種類の帳票を運用している。

営繕課の西川氏は、「営繕課では三つの帳票を使用しております」と説明する。

排水処理施設の帳票は、工場から排出される排水を化学的・微生物分解で処理し、福山市の水質基準に合わせた濃度で排出するための記録だ。薬品使用量、水温、pH濃度などを記録し、データを積み重ねてグラフ化する。月次、年次、長期スパンで異常がないか、季節ごとの変化を確認するために使用する。

受電設備の帳票は、高圧電力を利用するため高額な電気代が発生することから、毎日1回、高圧線キュービクルと呼ばれる受電設備の各メーターを記録する。データをExcelに入力してグラフ化し、日次、週次、長期スパンで電力消費の推移を確認する。

冷水処理設備の帳票は、特にグラフ化はしていないが、温度推移などを確認するために使用している。

屋外点検での雨天対応

営繕課の点検は屋外作業が多く、天候に左右されやすい。紙帳票では雨天時の対応が課題だった。

西川氏は、「営繕課は屋外での点検業務が多く、天候に左右されます。雨が降ると紙帳票は破れたり、にじんだりして、後で見返せなくなることがありました。i-Reporterはカバーに入れて作業できるので、雨天でも問題なく記録でき、とても助かっています」と、雨天時のメリットを語る。

CSV出力で集計作業を効率化

営繕課では、紙記録後にExcelへの手入力が必要であったため、かなりの工数がかかっていた。タブレット導入によりCSV出力が可能になったことで、集計作業が大幅に楽になった。

西川氏は、「紙帳票のときは紙からExcelに転記し、そこから表を作成していました。i-Reporterではcsv出力し、必要な項目をマクロで抜き出してグラフ化できるので、作業が効率化されました」と説明する。

製造側や白菜のトレース帳が紙作業の電子化であったのに対し、営繕課では紙記録後にExcelへの手入力が必要だったため、「かなりの工数がかかっていた」という。「タブレット導入によりCSV出力が可能になったことで、集計作業が大幅に楽になり、喜ばれている」(谷本氏)

紙帳票レイアウトの維持が重要だった理由

営繕課でも、紙帳票のレイアウトをそのまま維持できたことが重要だった。

西川氏によると、「紙で使っていたレイアウトをそのままi-Reporterで電子帳票化できました。若干崩れた部分はありますが、基本的には似たようなレイアウトです」という。

複雑な設備点検の帳票を一から設計し直すのは困難であり、既存のレイアウトを維持できたことで、スムーズな移行が可能になった。

記録は会社を守るため――食品製造業におけるDX推進の提言

正確な記録の重要性

村上氏は、導入を検討している企業に向けて、記録の重要性を強調する。

「帳票は基本的に会社を守るためのものです。電子帳票化はペーパーレス化だけでなく、正しい情報を記録することが目的です。当社では多くの外国人スタッフがおり、プルダウン選択など記入が少ない方式の方が、正確な情報を残せます。食品製造業において記録は商品と会社を守るために最も大事なものですので、正確な情報を記録する上でも電子化を取り入れるべきだと思います」

現場主体のDX推進の重要性

村上氏は、DX推進において最も重要なのは「現場主体」であることだと提言する。

「DX導入で一番大事なのは現場主体で進めることです。システム部門が主体になると、実際の運用がうまくいかないことがあります。現場が主体となってシステム部門を巻き込み、一緒に進めることが最も重要だと考えています」

この言葉は、備後漬物のDX推進が成功した本質を表している。DX推進室と各部署の兼務者が連携し、現場の課題を現場の視点で解決していく。この体制があったからこそ、わずか1年で複数部門への横展開が実現できた。

今後の展望:データ活用による持続的な改善サイクルの構築

蓄積データの活用計画

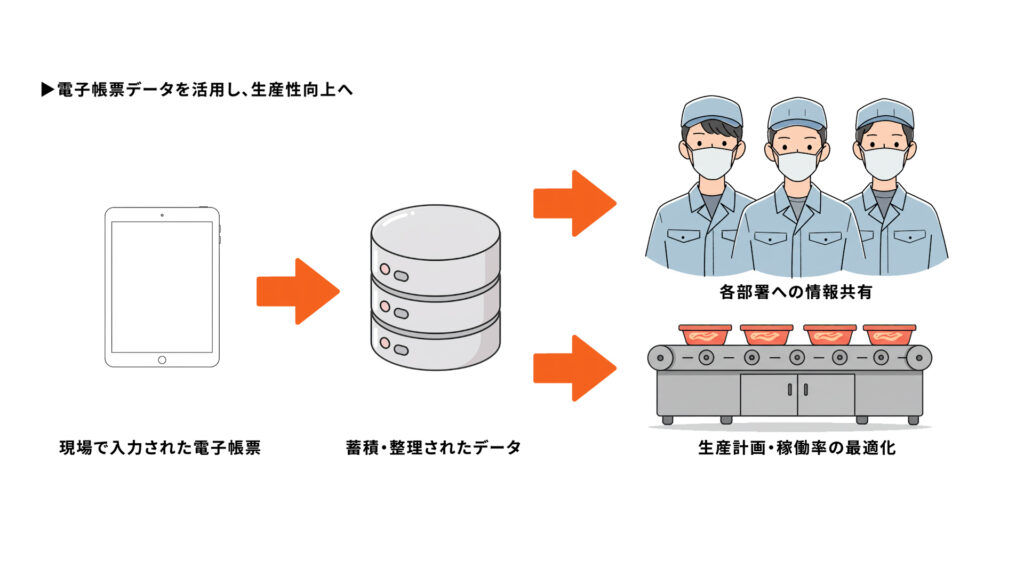

現状では電子帳票として使用している段階だが、今後は蓄積されたデータを活用し、生産部の生産計画や機械稼働率の検討材料として各部署に提供することを目指している。

DX推進室の彌重氏は、「現状は電子帳票として使っているだけですが、今後は蓄積されたデータを活用して、生産計画や機械稼働率の検討材料として各部署に提供したいと考えています」と語る。

PLCとの連携とBIツールでの可視化

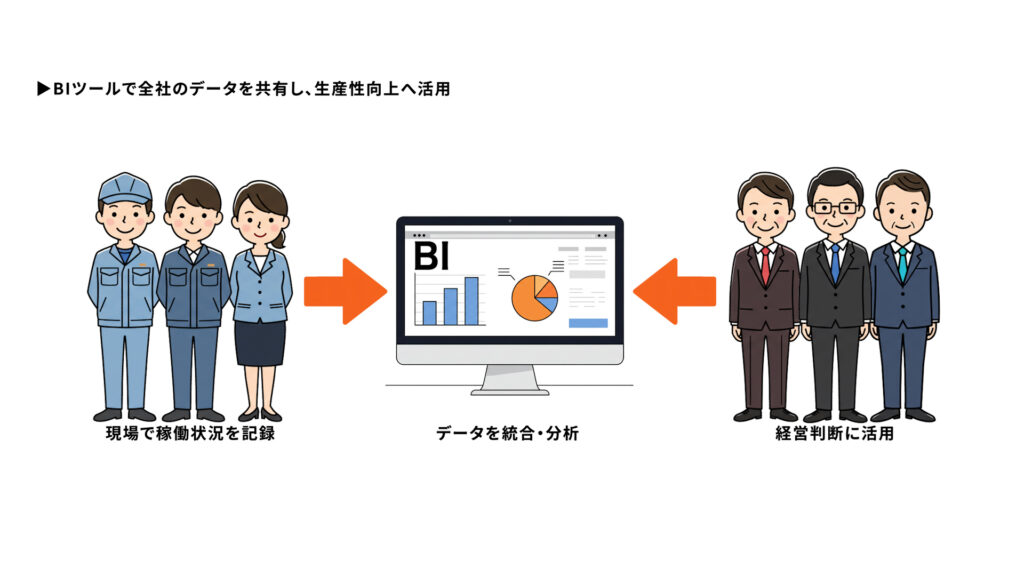

2025年10月からは、設備のPLCからデータを取る取り組みとBIツールを使った可視化も開始予定だ。

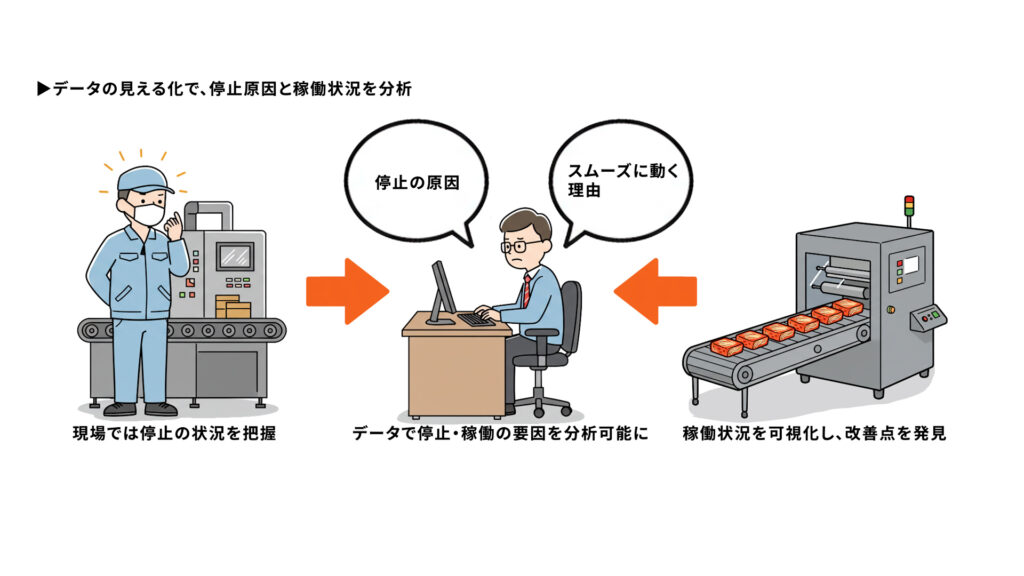

彌重氏は、「生産ラインがどれだけ止まっているか数字として見えていません。それを明確にすることで、原因を突き止められると考えています」と説明する。

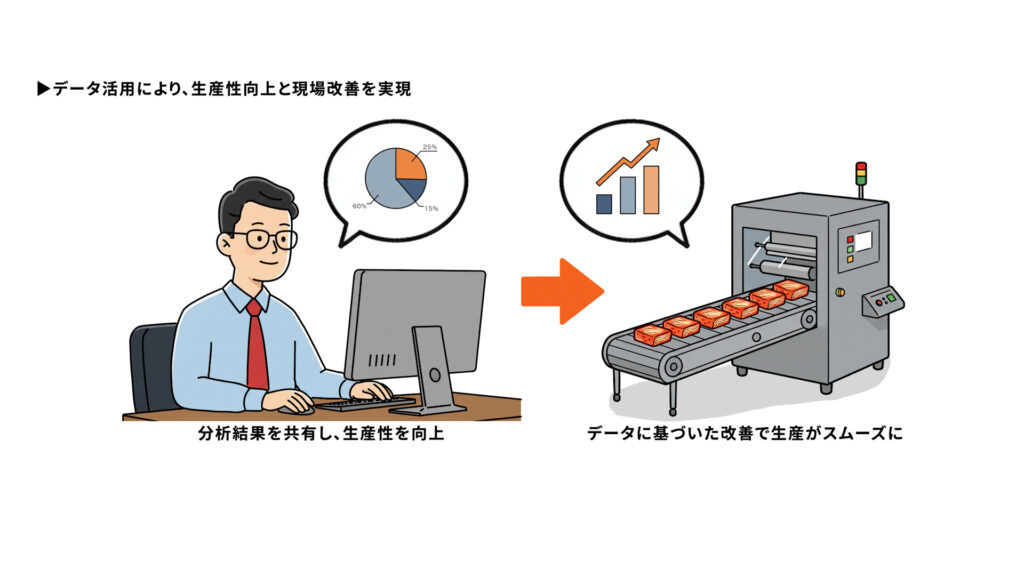

「現状では生産ラインが止まっても、現場から離れている人間には原因がわかりません。データとして可視化することで、なぜ止まっているのか、何が原因なのか、スムーズに動いている理由は何かを明確にできます。それをもとに改善を進め、全体が均等に動いて生産数を上げることにつなげたいと考えています」(彌重氏)

これらのデータ類を、PLCやi-Reporterを使って、統合的にBIツールでまとめた形で全社員が見れるように、さらには経営層にも把握してもらうように活用していく計画だ。

継続的な改善活動

備後漬物のDX推進は、単なるペーパーレス化に留まらず、データ活用による持続的な改善サイクルを構築しようとしている。現場主導で始まったDXが、今後は経営判断にまで活用される基盤となっていく。

多くの外国人スタッフやベテランが活躍する現場で、デジタルツールを活用しながら、正確な記録を残し、品質を向上させ、生産性を高めていく。備後漬物の取り組みは、多くの食品製造業にとって参考となる事例だろう。

導入企業プロフィール

備後漬物株式会社

- 設立:

- 1946年

- 本社所在地:

- 〒720-2413 広島県福山市駅家町大字法成寺1613-47

- 事業内容:

- ▼主要事業

漬物・キムチの製造販売を中心とした食品製造事業を展開しています。本社工場(広島県福山市)と関東工場の2拠点で生産を行い、関東、関西、九州の3営業拠点を通じて全国に商品を供給。

▼グループ事業

漬物製造以外にも多角経営を推進しており、商業施設でのたこ焼き販売「たこ風船」、冷凍食品事業「岡本食品」、鶏卵加工事業「福山コープ」をグループ企業として展開。

導入支援企業

株式会社ケイズ

- 事業内容:

- 株式会社ケイズでは民間企業、官公庁、学校、病院など業種特化部門体制とし、より専門的に知識を集約し、顧客視点でのシステム導入をしています。また、ICTインフラ構築、サイバーセキュリティ、データセンター、ほかIT全般にわたる様々な商品、技術に対する特化部門が連携し、企画導入からメンテナンスまで一貫してサポート致します。私たちは付加価値提案を目指し、顧客満足の定義を「お客様とともに企業価値を高める」として、常に最高の技術力でご提案いたします。

上記のレビューは、ITreview(https://www.itreview.jp/products/i-reporter/reviews)より引用しています。

※ITreviewは実名・企業登録制のレビュー投稿サイトで、現場担当者の生の声が数多く掲載されております。